RFID资产与产品库存及防伪防窜货管理系统

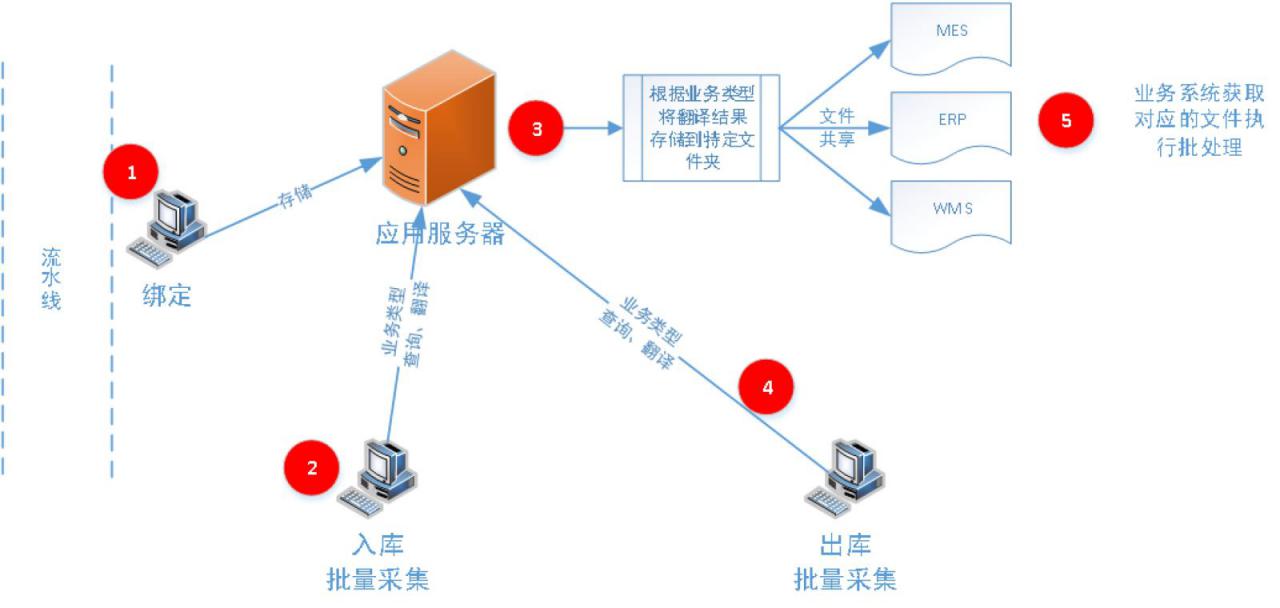

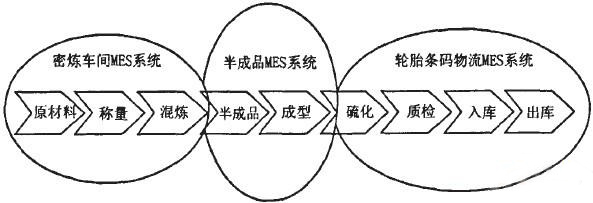

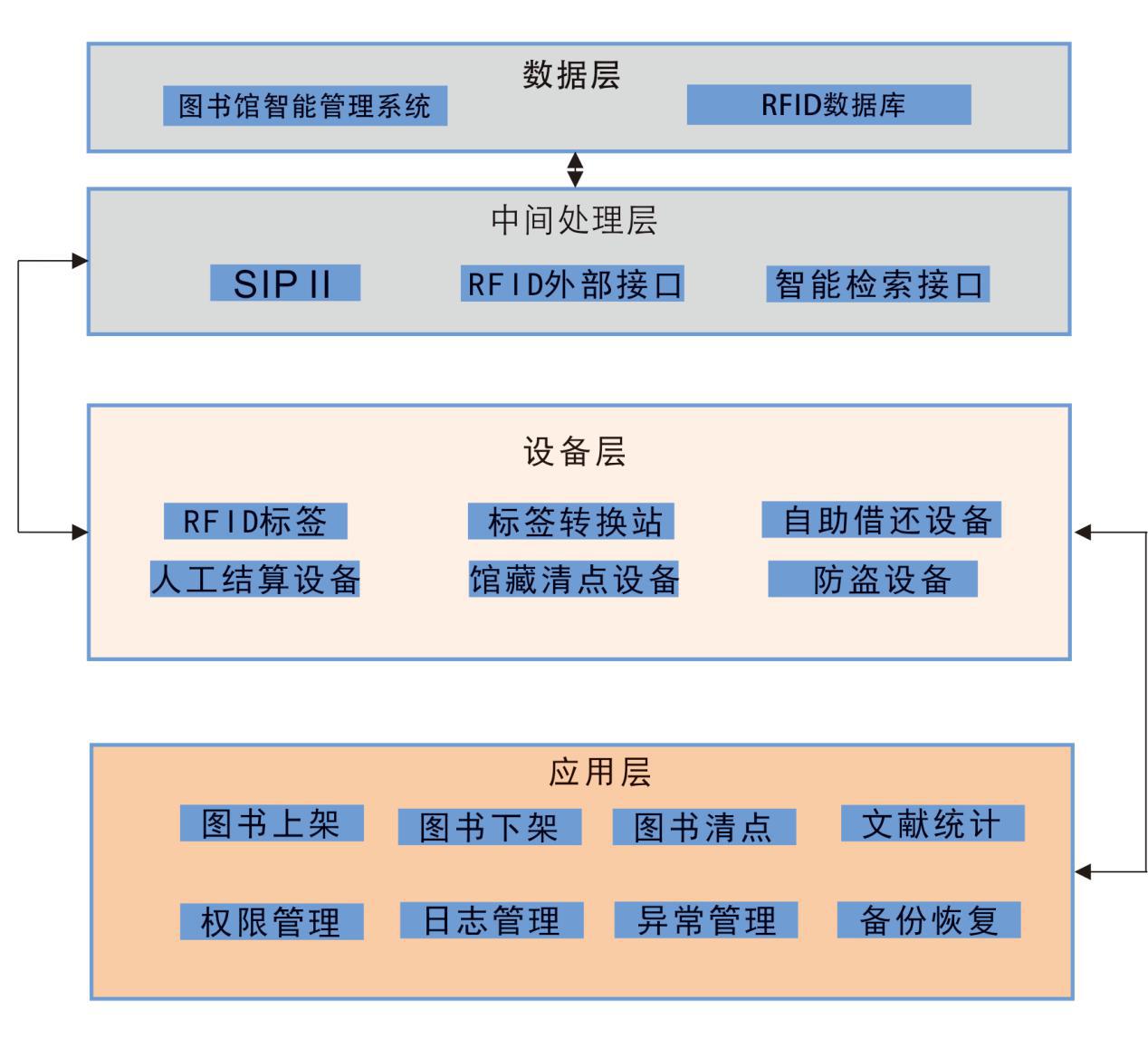

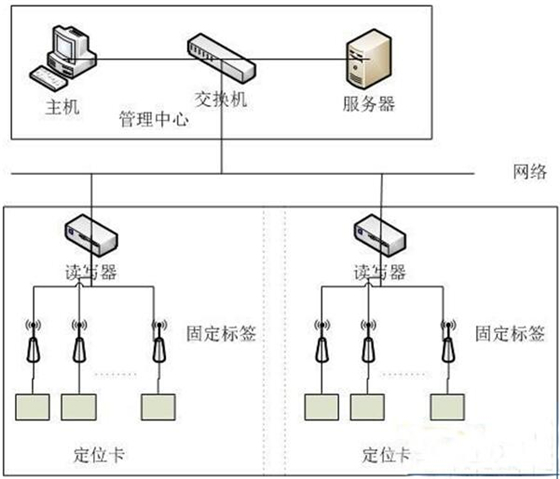

本文主要介绍资产与产品库存及防伪管理系统。 1.总述 1.1建设背景 目前很多厂商仅针对产品记录批号与数量,没有对整箱进行管理与追溯,仓库管理通过现有的软件,记录出入库数量,库存数量,没有对库位进行管理,库存管理落实不到位,查找相应成品及批次比较困难,进出库记账不及时,同时也存在人为拿错的风险,出库以后的货物无法追溯,存在窜货及被假冒的风险。 为解决上述系列问题,科学地管理仓库,利用超高频技术对仓库全方位管理,对现有仓库系统进行升级,实现箱包码追溯,防串货,进出仓库实时准确,数据可视化,作业人员操作、查找方便,提升作业效率,大大提高仓库管理水平的目的,为后续仓库管理升级,奠定基础。 RFID技术在智慧生产制造方面主要有以下优势: 1、可以不用接触,整个过程无需人工干预,能够完成数据的自动化采集并且还不容易损坏; 2、对在生产状态移动的物体也可以进行信息的采集,并且能够同时识别多卡,操作比较便捷; 3、可以适用于生产环境恶劣、人员无法达到、数据存储量较大、数据传输实时性要求较高、数据传输能可靠有效的进行等一系列要求。 通过RFID系统的建设,可为智能生产积累经验,为后续改善生产环节中的各种问题拓展方向,总体上来讲,RFID在智能生产制造、仓储、物流的工作环境中对数据的实时采集有很大的应用前景,可实现从原材料、工厂制造、仓储、销售、客户需求一体化的管理,可灵活的按时生产、按需生产、按顺序生产等,实现真正的智能生产制造。 1.2建设内容 此项目通过智能仓库系统的建设,实现成品包装箱的信息化管理,成品数量与实际入库数量核对,出入库自动效验与登记,库存产品位置精确及可视化管理,高效盘点管理,已出库产品箱码追溯及防窜货管理系统与现有系统实时互通,将产品生产记录,出入库记录同步到工厂系统中,与销售单、提货单进行联动,结合叉车系统实现全数字化仓储管理,系统提供多维度完善的生产、出入库、库存报表,并提供按仓库的实时库存看板,以及分权限的防窜货查询系统,同时系统预留相应的数据接口,可为后期与MES系统交互提供支持。 1.3建设思路 采用超高频标签与NFC标签:超高频标签用于实现出入库,资产盘点功能NFC标签实现防伪防窜验证功能,在流水线生产时将两者进行绑定。 将产品上的信息(颜色,出场地,生产日期等)关联到电子标签TID,存储到数据库,在出库入库扫描时,通过RFID超高频技术批量扫描,将获取到的全部电子标签TID码,上传到数据库查询,操作人员将对应的条码通过批处理导入到系统中。 1)入库及出库扫描盘点,通过RFID门禁通道批量扫描整托盘箱包电子标签,实现代替条码扫描枪的功能,将结果导出到数据库,由特定业务系统执行批处理完成条码的批量导入; 2) 防伪防窜,通过绑定的NFC标签,消费者通过支持NFC功能的手机扫描NFC标签,通过登录APP或者浏览器验证真伪; 2.系统设计 2.1建设范围 通过RFID系统的建设,对生产的成品进行仓库可视化管理,自动生成系统单据,实现追溯,防窜货管理。 监控范围: 生产线,仓库出入口及库位,产品流向及溯源; 可扩展: 人员门禁、生产过程监控、质量分析、仓储管理; 监控物流链: 1、入库过程:生产加工→粘贴条码→流水线打包→条码扫描→成品组垛(自动关联托盘标签)→待入库缓存→入库扫描(核验)→上架→上传系统→仓库管理(移库、拆板、组垛)→报表查询; 2、盘点过程:手持终端获取盘点任务→扫描盘点→盘点结果导出→托盘查询→报表查询; 3、出库过程:销售单→提货单→叉车拣货任务及出货计划→叉车拣货及下架→出库扫描(核验)→上传系统→生成流向信息→出库完成→防窜货查询→报表查询; 2.2建设重点与难点 厂区生产环境内稳定可靠,可维护性好,能通过管理平台监控及管理所有设备,是系统成功的基础; 能精确识别对象的类型及数量,是项目成功的关键; 设备支持双信号输出,采集数据能在传输到采集服务器的同时,能传输相同的数据到本地的工作站,大大提高系统的实时性,保证数据的完整性,以应付不同的异常状况,是项目成功的保障。 2.3标准和规范 GB/T 8567-2006计算机软件文档编制规范 GB/T 9385-2008计算机软件需求规格说明规范 GB/T 14258-2003信息技术自动识别与数据采集技术条码符号印制质量的检验 ISO/IEC18000-6《信息技术一针对物品管理的射频识别(RFID)一第6部分:针对频率为860-930MHz无接触通信空气接口参数》 ISO/IEC 19762-3-2012信息技术自动识别和数据采集技术 GB/T 191-2008包装储运图示标志 GB/T 18220-2000手持式个人信息处理设备通用规范 GB 9254-2008信息技术设备的无线电骚扰限值和测量方法 GB/T 15425-2002EAN·UCC系统 128条码 《RFID中间件Web接口规范》 《RFID中间件JMS接口规范》 2.4条件与限制 1、生产线及仓库需提供必要的以太网有线网络接口及220V电源接入; 2、箱码编码规则、货架编码规则、不同产品装托盘规格、批次、存放上架及拣货规则、命名规范等需提前定义; 2.5系统功能及架构 系统主要由托盘标签识别设备、射频识别通道、手持终端以及中间件管理软件和业务管理软件组成,所有读写器的数据通过网络传输到采集服务器并存储到数据库中,同时扩展支持本地RS485接口传输到本地IPC(工作站),各功能区(工段)的读写器将读取到的RFID数据上传到特定的采集服务器,由业务管理软件进行逻辑处理,并通过数据接口与上级系统对接。 系统分为硬件设备层、数据采集层以及业务应用层,RFID中间件管理软件对设备进行统一管理、维护及数据读取,并与业务系统对接,业务系统只需要关注业务应用,大大简化部署难度,增强系统可靠性,同时为系统扩容提供便利。系统内部服务器 系统整体流程: 硬件系统部署: 1、出库、入库采集 硬件设备通过网络直接与服务器通信,现场无需部署工作站,可实现人工无干预自动运行。 2.6业务详细说明 通过RFID系统的建设,用户操作步骤大大减少,所有的数据输入与输出环环相扣,减少了出错几率,为提高生产效率,增强企业实力提供有力保障。 2.6.1入库 1)叉车叉取待入库托盘,叉车读写器读取托盘标签,获取当前托盘的批次、名称、箱数; 2)系统自动根据产品类型,批次以及当前仓库的信息进行匹配,查找空闲的或者允许重复存放的同批次的库位,输出推荐库位信息; 3)叉车移动至仓库大门,射频识别通道读取托盘标签信息,获取批次、名称、箱数、托盘编号; 4)系统将当前入库信息与入库任务进行匹配,如果当前托盘编号存在入库任务内,则亮绿灯放行,如果不存在,则表示异常,亮红灯并报警,系统记录异常信息; 5)叉车移动至对应库位,将托盘放入库位,叉车读写器读取托盘标签,同时读取库位标签,叉车工控机显示托盘信息及库位编码,操作人员进行人工确认,如果当前推荐库位无法满足要求,则托盘存放的位置以最终存放位置为准,操作人员进行人工确认; 叉车将托盘放到最终位置→人工点击确认→完成 6)上架完成后,系统更新电子看板,显示当前库位以及库位存储的状态,统计显示物料种类,库存成品数量等; 7)将入库信息通过API同步到生产管理系统; 2.6.2仓库管理 1)移库,将托盘从一个库位移动到另一个库位; 手持终端扫描托盘标签→将托盘移动到新库位→手持终端扫描新库位标签→完成 移库操作也可以由叉车完成。 2)拆板,将一个托盘拆分为两个托盘; 手持终端扫描待拆分的托盘→手持终端扫描新托盘→将成品箱搬到新托盘上同时扫描成品箱条码→重复搬成品箱并扫描→完成 3)组垛,原理及操作方法同拆板; 4)产品查找,手持终端输入产品批次或名称,可查询具体存放位置; 2.6.3盘点管理 1)全部盘点,使用手持机进行扫描仓库内全部托盘信息,获取成品信息,与库存进行比对形成报表; 2)局部盘点,依据生产管理系统生成的盘点任务,针对部分成品进行盘点,形成盘点报表; 手持终端导入局部或全部盘点任务→依次扫描待盘点的托盘→完成 2.6.4出库 1)仓管人员扫描或输入提货单号码,系统获取销售单内容,自动生成拣货任务以及出货计划; 仓管在操作界面输入提货单号码→系统显示提货内容→点击确认提货→完成 2)叉车收到拣货任务,选择其中一条拣货任务,开始拣货,系统自动提示可拣货的库位,叉车直接行使到对应库位进行拣货; 叉车操作人员选择一条拣货任务→点击确认开始→通过仓库大门系统自动完成一定数量→完成 3)出库核验,叉车经过仓库大门,射频识别通道读取托盘标签,系统获取对应的品类、数量、批次,并与出货计划匹配,匹配正确亮绿灯,异常亮红灯; 4)出货匹配正确,减少叉车拣货任务对应数量,直到拣货全部完成; 5)出货匹配正确,将品类、数量、批次、销售单、经销商、时间、仓库信息等生成溯源记录,便于溯源查询; 6)更新电子看板信息; 7)出库记录通过API同步到生产管理系统; 2.6.5防窜货查询 NFC工作模式: 读模式(主动模式):读模式一般需要有NFC 标签或NFC 卡。需要有读卡设备(可以是 NFC 手机或独立的读卡器)和NFC 标签或NFC 卡进行通信。 前期在工位绑定中将箱包信息绑定双频标签(NFC标签和UHF标签),验证流程如下: 1)管理员防窜货查询,管理员登录以后,进行NFC扫描,可查询到溯源的经销商、生产时间、出库时间、销售单、批次等全部信息,不记录查询次数; 管理员登录→NFC扫描→展示溯源信息→完成 2)普通查询,客户通过支持NFC功能手机或其他设备联网后扫描到NFC标签信息,通过APP软件调用NFC功能,读取NFC标签信息,可查询到生产时间,是否为真品,以及查询次数; NFC扫描→展示溯源信息→完成 示例如下: 2.7系统效益 自动检验、自动绑定、自动库存管理、自动出入库核验,能节省人员投入,加快进出库时间,节省开支; 形成完整的数据流,并实时统计,可实时了解已生产未入库、每天出入库、库存实时信息等状况,不用等到盘点才能了解; 建设直观电子看板,可清楚显示当前仓库库存情况,可展示品类、数量以及每个库位的状态; 透过完整的数据查询系统,可为防窜货提供依据; 系统可扩容,增加硬件设备和配置可应用于其他仓库,为后期生产过程改造、仓库扩建,建设自动化立体仓库打下基础; 信息管理系统对数据进行后台存储、分析、处理,保证了数据的准确性、高效性; 打造智能化产线及仓库可以实现对生产及库存的准确控制,充分利用现有资源,依靠现代信息软件技术,使生产仓储系统实现一体化。 3.系统优势 3.1设备先进性 建设采用一体式读写器、分体式读写器多种类型读写器根据实际场景灵活选用,在满足应用的情况下具有多样化选择,能降低成本的同时减少部署时间。 在需要大批量识别的区域,读写器支持双机或多机扩展使用,能大批量识别200件以上的货物。 读写器自身具有双输出,能在通过网络集中采集的同时,可以再通过本地RS485传输一路数据给本地工作站,可以实现多个系统同步处理或数据备份,大大提高系统的完整性及实时性,同时读写器具备自动休眠的特性,能在无标签的时候进行休眠,降低读写器能耗,适用于长时间工作,节能降耗的同时设备也更稳定。 3.2系统先进性 系统使用中间件管理软件集中采集,并使用管理程序集中进行设备监管,能全面的把控设备的运行状态,能对出现故障的设备及时进行邮件通知或短信通知,管理者可以在PC、手机、平板上查看并进行处理。 中间件软件同时可以管理多台设备,减少工作站投入的数量,能远程对设备进行重启、升级、读卡操作,使系统能高效、有序的运转。 3.3系统扩展性 系统从容量上可以进行扩展,能增加相关库区数量以及单批次读取的数量,都可以有序扩容; 功能性扩展能将后期的仓储管理更精细化,精确库区、库位,自动进出,甚至可以和自动立体仓储无缝对接,更能扩展工位管理及资产管理功能,实现一次部署,多维度使用,合理的最大化利用投资,实现企业有序、高效管理。 4.风险及对策 1)需求变更风险 目前用户是第一次使用RFID的解决方案,所以可能会出现需求细节不明确的情况。 对策: 设计与开发过程中,多与用户进行够通,对标签有误读风险 2)误读风险 对策: 通过在识别通道附近划定一定的隔离区,尽量能划出至少2米的隔离区,从物理上隔离其他标签; 通过安装金属屏蔽隔板的方式,从物理上屏蔽无线信号; 设置读写器的灵敏度,对信号较弱的电子标签进行过滤,从技术上屏蔽较远的电子标签; 通过对电子标签状态位的设置,从软件上屏蔽没有任务的空托盘,避免因空托盘转运而带来的识别风险。 5.主要设备介绍 5.1四通道固定式读写器 支持协议:ISO/IEC 18000-6C/6B 读取距离:0m-12.0m. 写距离:最大6.0m. 读取速度:>400张/秒 GPIO:4路通用I/O信号 识别能力:防碰撞协议,多标签识别. 5.2手持式读写器 支持Android、Wince操作平台,符合欧洲(ETSI EN 302 208)、美国(FCC part 15)、日本TELEC、中国CMII等主流超高频标准。根据人机工程学设计,外观精致,防护等级高,操作舒适、简单,便于携带,灵活性高,适合在各种环境条件下工作。主要应用在仓储物流、资产管理、图书管理、金融管理、生产管理、门票管理等领域。 手持机式读写器典型应用 物流行业如集装箱作业管理、仓库盘点管理、货物调拨跟踪等; 智能车辆管理如车辆稽查、海关通关、车证查验等; 生产自动化、零部件流程化管理等; 电子门票查验及人员证卡查验等; 资产设备巡更管理、资产出入库管理等。 更多BarTender的RFID资产与产品库存及防伪防窜货管理系统的方法,请大家关注BarTender条码软件的教程。...